近日,理学院数学系李忘言副教授与澳大利亚新南威尔士大学化工学院Jie Bao教授合作,以“A new perspective on fault detection and diagnosis for plantwide systems in the era of smart process manufacturing”为题,在《Engineering》(影响因子11.6)发表研究成果[Engineering 52, 19-24 (2025)]。理学院李忘言副教授为论文的第一作者,论文通讯作者为Jie Bao教授。

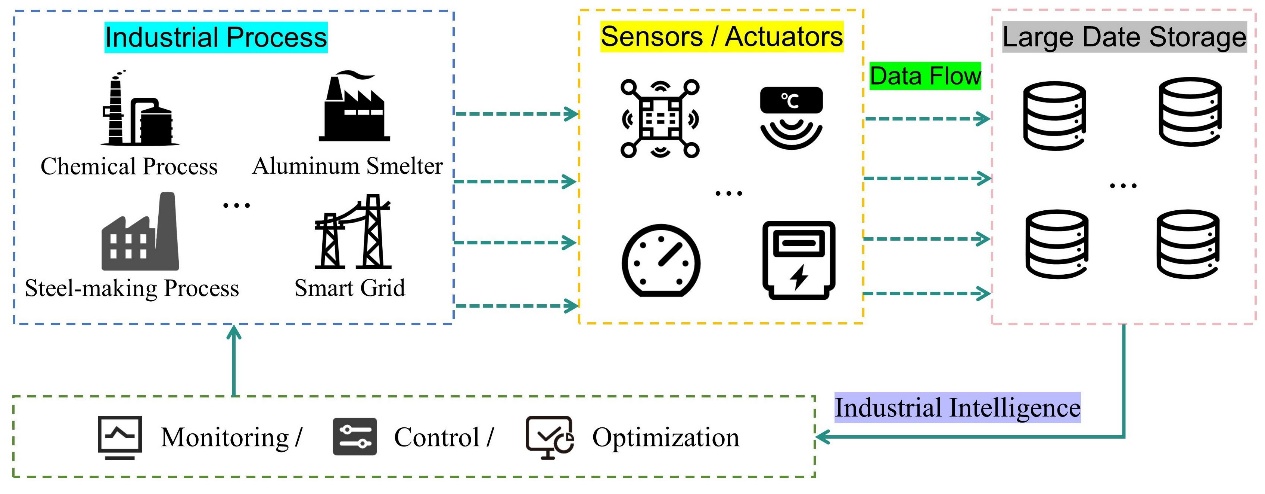

在化工、钢铁、铝冶炼等厂级工业过程系统中,子系统往往通过物料、拓扑网络紧密耦合。因此,一个不起眼的传感器或执行器失效、换热系统泄漏,都可能引起连锁的故障反应,进而造成经济损失甚至安全风险。另一方面,随着智能过程制造(Smart Process Manufacturing)系统(图1)的广泛应用,其在运行过程中会产生海量数据。然而,工业数据往往存在诸如故障、冗余和非线性等现象。传统的故障检测与诊断方法会频频失灵,不能胜任工业大数据时代的要求。如果从基于大数据方法的框架出发, 通常会借助支持向量机或自编码器等机器学习工具,然而这些工具往往难以捕捉厂级过程系统的真实动态特性。

图1智能过程制造示意图

本研究提出了一个新的思路:一个对厂级过程系统有效的基于数据的故障检测与诊断方法,并不在于数据集的 “规模” 有多大,而在于其 “信息含量” 有多高。通过来自于厂级工业过程系统的输入-输出数据轨迹,构建二次差分形式的供给率与存储函数,形成了(Ψ,Φ)-耗散性框架。该框架不需要依赖复杂模型,就能够精准捕捉系统动态特性。进而,通过对耗散性进行塑形,让系统对特定故障敏感,这为后续的故障检测与诊断提供了理论依据。具体而言,本研究设计了“离线塑形+在线评估”的两阶段策略。在离线阶段,研究者通过塑形耗散性从正常和故障数据中找出了专属耗散性条件,从而使得系统要么对任意故障敏感,实现故障检测,要么对特定故障具有选择性,以实现精准的故障诊断。而在线阶段只需实时计算耗散率,并与提前设置好的阈值进行比较,一旦突破阈值,就可以确定故障的发生。该方法仅通过耗散不等式检验就能实现基于数据的故障检测与诊断,因此工业实施成本较低。

随着工业大数据爆发和智能传感网络普及,智能制造正从愿景走向现实。这套基于数据的厂级工业过程系统的故障检测与诊断方法,为如何有效利用工业大数据提供了一个新思路。它能提前预警异常工况,预防计划外停机,既降低经济损失,又减少安全与环境风险。

论文链接:https://doi.org/10.1016/j.eng.2025.08.006